时间: 2024-07-15 16:53:43 | 作者: 标准导电滑环系列

| 详情 |

|---|

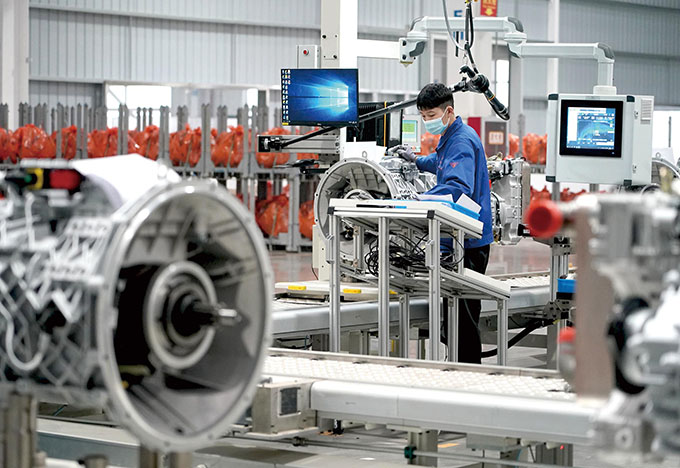

成排的工业机器人灵活自如地挥舞机械臂,在全自动数字控制机床上完成抓取、装夹、精准组装各种细小零部件等连续动作;数辆5G AGV小车来回穿梭,精准有序地将物料、成品零件调度运送到位;大数据分析室和联合会议区的智慧大屏上,各类数据实时更新,生产动态一览无余;直达屋顶的立体仓库自动分拣产品、归类……

在西安法士特高智新公司,看不到工业公司“粗、大、笨、重”的传统印记。目及之处,机器与机器之间有条不紊地交流信息、配合默契地协同作业,伴随一条条跳动的程序指令,智能化无人生产一气呵成:“躺”在设计图纸上的齿轮、轴、壳体等零部件从飞溅的切削液和金属屑里诞生,它们被组装成一台台重卡变速器,走向全球市场。

“在5G、工业互联网等新技术加持下,我们的关键设备100%实现了身份识别和数字化管理,从毛坯上料、零部件加工到搬运均无人作业,全天候、全时段、全流程自动化生产,能轻松实现连续6小时无人‘黑灯生产’。”在法士特高智新公司CEO赵建林看来,“黑灯工厂”的内涵远不止字面上这么简单,不仅喻示着高度智能化的作业方式,更是一种颠覆传统生产管理模式的系统性创新。

身负“老军工、老国企、老三线”标签的法士特,前身是陕西汽车齿轮总厂。如今,在数实融合的浪潮中,法士特“智造”的齿轮正加速转动:生产效率提高72%、能源消耗降低14%、产品交付周期缩短20%,高智新工厂入选国家首批“数字领航”企业名单。2023年,法士特销售变速器等各类总成产品83.8万台,同比增长42%,重型汽车变速器年产销量连续18年稳居世界第一。

“如果说工业机器人是手,AGV小车是腿,自动化立体仓库、运输轨道是血管,那么智慧管理系统就是工厂的数字心脏和大脑,能够自主识别、判断、控制、指挥整座工厂全流程调度。”谈及智慧工厂,赵建林打了一个形象的比喻,“5G实现了所有部位的全连接,它们各司其职,却又实时交流信息、相互协作。”

机器与机器高效“对话”,完成自检、修复甚至追溯等工作。这背后,站着一个200余人的开发团队,以及他们自主研究,在核心工艺、技术、算法等方面形成的289项专利、标准和软件著作权。

2021年,装配工艺工程师于明加入建厂的“先遣部队”——在实际工厂落成之前,他们负责搭建出一个模拟工厂。

“整体设备部署、连接,甚至生产线布局,都是从零做起。”于明坦言,这是一个“烧脑”的过程,仅装配线技术协议和车间平面布局图,就各自修订了百余版。

“我们大量应用建模仿线关键核心技术,在虚拟空间模拟工厂实际生产活动,完成机加、物流、装配等生产环节的节拍验证和虚拟调试。”于明说,借助AR等技术方法打开生产的全部过程“黑盒子”,整个工厂生产制造环节变得透明:哪些程序出错了,哪些流程还可以改进,哪些环节潜伏着新的潜力和商机,都一目了然。

产品质量稳定性、生产连续性和工艺流程安全性,这些是“黑灯工厂”顺利运行的关键。为保证在2022年顺利投产,“先遣部队”准备了将近一年时间。

“每道工序,都要比对各项参数反复试验,将技术经验转化成标准数据,输入系统智能终端,还要与设备厂家一起调试机械系统,确保各项参数符合生产标准。关于零部件的抓取点位、机械臂的动作轨迹、AGV小车和产线的交互,咱们进行了上千次调试。”跟于明一样,首席技术官王朝清也见证了高智新工厂的诞生。

毛坯上料,机器人通过工业相机识别位置,机械臂接收信号后抓取,抓取误差需控制在0.2毫米以内,工业相机如何根据光线的强弱自动调整曝光度,机械臂的动作轨迹是直线还是曲线,怎样实现“手眼协调”?一条生产线余把刀具,刀具磨损需要人工换刀,如何“预知”刀具常规使用的寿命,并根据生产任务和刀具状态,智能分配调度刀具资源,拉长“黑灯”时间?

“没有捷径,只能反复调试论证。”王朝清说,这是一个“笨办法”,好在,经过一直在优化,每天的产能从最开始200台份,提高到300台份,到现在达产400台份,“黑灯”时间可延长到6个小时。

一台变速箱由300多种物料组装而成,AGV小车负责这些物料的精准配送。“根据目前的产线秒下一个壳体,下线轨道长度有限,不及时拉走就会憋停产线,不能让零件等车,所以要合理规划58辆AGV小车的行驶路线,通过程序指令让它们第一时间就位。”王朝清将这一过程比喻为“打车”。

“AGV小车的容量为两垛,但原先的调度系统只能拉一垛,我们优化了半年,终于找到最优路线,实现了‘拼车’。”王朝清和记者说,一辆AGV小车平均每天跑20公里,全部小车加起来1000多公里,相当于北京到上海的直线距离。

一点点打通堵点、一次次技术攻关、一步步优化工艺,“黑灯工厂”全面投产后实现年产自动变速器20万台,产值62亿元。

3.3万平方米的机加车间内,12名工人分散在23条生产线个人能干以前5个人的活。”机加车间生产计调员常恒臣介绍,高智新公司人均产值提升了5.2倍,从接到订单到成品交付,比传统工厂快4天。

常恒臣每天上班第一件事,制定当天的生产计划。他说,以前人工排产,生产计划人员要先去仓库查看物料,再到车间了解实际生产情况,需要人工收集、整理和分析大量数据,很多时候都是凭经验,效率低不说,还很容易出错。

如今,常恒臣依托生产操作、仓储管理等十几个智慧平台开展智能排产,只需根据集团制造总部的装配装箱需求输入指令,系统会基于车间产能、生产负荷自动生成排产计划,明确每条产线生产的零件品种、数量,成品入库时间,物料补充计划,高效且清晰。智能化产线台机床,每天困在方寸之地重复作业。现在,他的“管辖领域”扩大到整条生产线块显示屏,还要兼顾机器人、电柜、AGV小车交互信号等。此外,徒弟冯乐那条产线也要他“坐镇”。

“虽然工作量大了,活却轻省不少。”成勇说,传统工厂的工人除了管机床,还有很多搬搬扛扛的体力活,给机床加注机油、清理加工废渣废屑、搬运物料,又脏又累。

“黑灯工厂”的每台机床都连着集中供液、供油装置,雾化的油液集中回收,削磨的金属废屑直接压制成金属块,回炉再利用。车间干净明亮,听不见机器轰鸣的噪音,闻不到机油挥发的刺鼻气味,也没有金属零件刨铣削切后的废渣,工人们彻底告别了往日粉尘弥漫的作业环境。

智能生产线改变了以往生产工序“一个萝卜一个坑”的岗位划分,原来分布在生产线上不同位置的多个工种被集中到一个岗位上,对工人技能水平的要求自然更高。

成勇日常负责监控产线运行,重视显示屏、设备状态指示灯,随时排除产线异常,基本都是脑力活。这不仅要求他懂技术,还得熟悉工业机器人的“秉性”,了解信息化系统和自动化产线。

“智能化工作场景拓展了我们的思路,不断适应、学习的过程,提升了我们创新创效的能力。”转岗后,成勇反复实操练习智能化操作流程,从头学习机器人编程、产线改造,个人成长按下“加速键”。

“经过精确的效率、成本控制,我们把高强度体力劳动、危险劳动、重复性劳动等低附加值劳动全部交给机器,最终实现合理的人机协作,人歇、设备不歇。”赵建林表示,“机器换人”后,缺的还是人,是能够调试、操作、维修、保养设备的高技能复合型产业工人,他们将成为法士特换挡超车的“变速器”。

2023年5月,陕西发布25个数字化的经济典型示范案例。作为领域内数字化转变发展方式与经济转型的先行先试者,法士特“商用车传动系统制造智慧工厂”名列其中。这是陕西在全省范围内的首次评选,上榜的企业皆为行业翘楚。事实上,法士特此前十几年一直在智能制造领域深耕。“从自动化单元到自动化产线,再到智能车间、‘黑灯工厂’,这是一个循序渐进的过程。”陕西法士特汽车传动集团公司副总经理寇植达认为,在数字化的经济大潮中,数字化转型已不是企业的“选修课”,而是关乎企业生存和长远发展的“必修课”。

生产端改造传统流水线生产逻辑,极大解放生产力的同时,法士特“黑灯工厂”也颠覆了以往的管理模式——没有厂长、车间主任、班组长,“一竿子”插到底,纵向打通层级阻隔;传统制造中的管理、命令和审批全部实现数字化智能化,全员通过数据来驱动,进行自我管理,横向打破行政壁垒。

“表面上,‘黑灯工厂’只是一个单纯的技术攻关项目,实际是一个复杂的系统工程,数字化转型的成功落地不能仅仅依靠技术层面的突破,更需要一次从战略、组织贯穿到企业经营各环节的管理变革。”寇植达举例,以往的管理对象主要是“人”或者现实物理设备,现在着重关注生产数据指标。

在他看来,依托数字化,带来的变化不止于企业内部,在贯通企业内部数据的同时,更可联通产业上下游两端,有力提升产业链数字化协同水平。“数字化转型对企业人机一体化智能系统团队和市场服务提出更高的要求,需要充分开放合作,构建社会化的服务协作生态。”

在法士特“黑灯工厂”,80%的齿轮生产设备来自秦川机床。法士特是陕西重卡产业链“链主”,而处于产业链上游的秦川机床则是数字控制机床产业链“链主”。

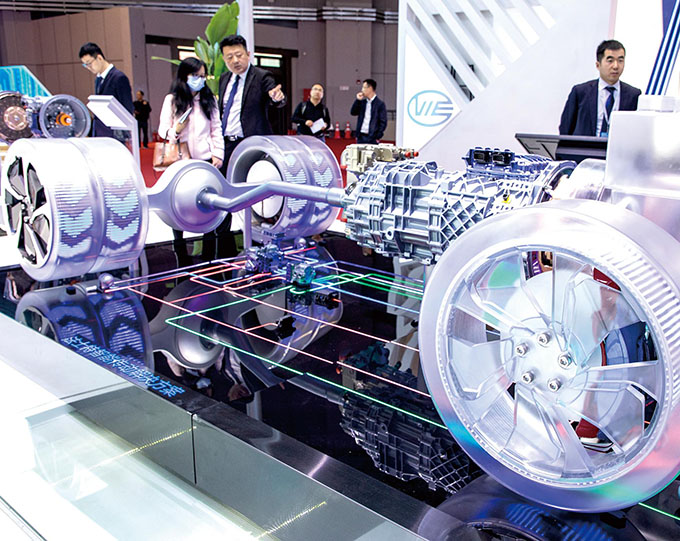

2023年7月,陕西法士特集团科学技术创新有限责任公司入驻秦创原,主营业务覆盖三大方向,分别是人机一体化智能系统、智能驾驶、汽车电子,深度关联法士特的核心业务。新平台手握“黑灯工厂”核心技术,将目光投向法士特数百家上下游相关配套企业,借势秦创原创新驱动平台输出人机一体化智能系统成功经验,融合创新、联合孵化,带动全产业链协同发展。

“我国的制造业已经从组织数字化、业务数字化的阶段,迈入企业大协同、产业链数字化的新阶段。数字化转型,绝非只是有突出贡献的公司或者头部企业的数字化,而是连点成线,是产业链上上下下、大中小微企业一同参与、一同成长的数字化。”寇植达说。